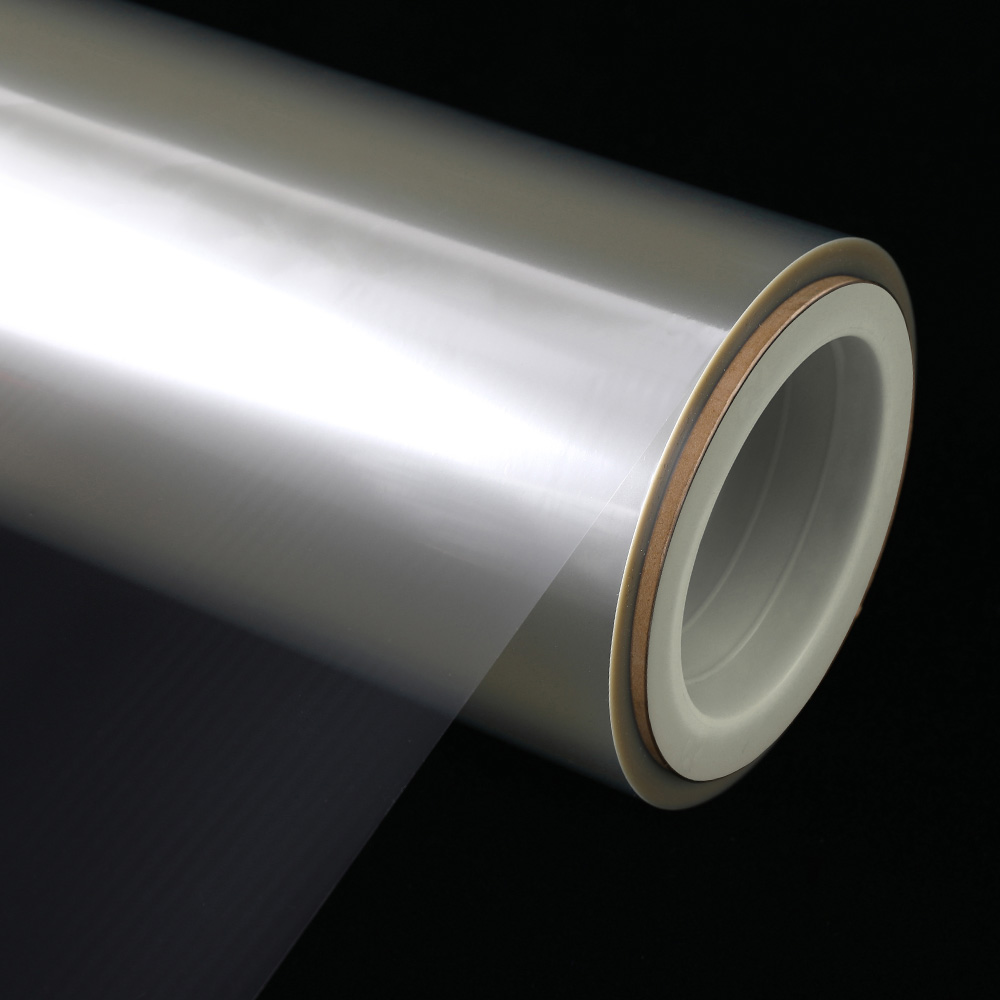

環境保護要件の継続的な改善により、ベンゼン可溶性塩素化ポリプロピレンインクは徐々に市場から排除され、ポリウレタン統合インクに置き換えられ、ポリウレタン統合インクはBOPP材料の接着性が低く、テープは機械から印刷されています。耐久性は比較的貧弱であり、3M標準テープを使用して貼り付けると、剥離の広い領域が発生します。複合硬化後の剥離検出中に、インクの大きな領域移動が簡単に発生する可能性があります。ポリウレタンの統合インクの接着が不十分であることを考慮して

BOPPフィルム 、それを改善するために一連の方法を採用することができます。たとえば、硬化剤をインクに追加することができます(硬化剤の量は、硬化剤を追加するときに使用する頻度が低くする必要があります)。架橋インク層を形成して大きな分子チェーンを形成して、保護膜を形成して、接着剤がインク層を溶接し、BOPPPPの層に届かないようにします。さらに、ボップの接着プロモーターをインクに加えることができ、ボップのコロナ表面の表面張力を増やすことができます。 BOPPの表面張力は、42Dynをできるだけ制御できます。そして、多くのプロセスの検証の後、18um以下の厚さのボップは比較的良い効果があります。

環境保護要件の継続的な改善により、ベンゼン可溶性塩素化ポリプロピレンインクは徐々に市場から排除され、ポリウレタン統合インクに置き換えられ、ポリウレタン統合インクはBOPP材料の接着性が低く、テープは機械から印刷されています。耐久性は比較的貧弱であり、3M標準テープを使用して貼り付けると、剥離の広い領域が発生します。複合硬化後の剥離検出中に、インクの大きな領域移動が簡単に発生する可能性があります。ポリウレタンの統合インクの接着が不十分であることを考慮して BOPPフィルム 、それを改善するために一連の方法を採用することができます。たとえば、硬化剤をインクに追加することができます(硬化剤の量は、硬化剤を追加するときに使用する頻度が低くする必要があります)。架橋インク層を形成して大きな分子チェーンを形成して、保護膜を形成して、接着剤がインク層を溶接し、BOPPPPの層に届かないようにします。さらに、ボップの接着プロモーターをインクに加えることができ、ボップのコロナ表面の表面張力を増やすことができます。 BOPPの表面張力は、42Dynをできるだけ制御できます。そして、多くのプロセスの検証の後、18um以下の厚さのボップは比較的良い効果があります。

環境保護要件の継続的な改善により、ベンゼン可溶性塩素化ポリプロピレンインクは徐々に市場から排除され、ポリウレタン統合インクに置き換えられ、ポリウレタン統合インクはBOPP材料の接着性が低く、テープは機械から印刷されています。耐久性は比較的貧弱であり、3M標準テープを使用して貼り付けると、剥離の広い領域が発生します。複合硬化後の剥離検出中に、インクの大きな領域移動が簡単に発生する可能性があります。ポリウレタンの統合インクの接着が不十分であることを考慮して BOPPフィルム 、それを改善するために一連の方法を採用することができます。たとえば、硬化剤をインクに追加することができます(硬化剤の量は、硬化剤を追加するときに使用する頻度が低くする必要があります)。架橋インク層を形成して大きな分子チェーンを形成して、保護膜を形成して、接着剤がインク層を溶接し、BOPPPPの層に届かないようにします。さらに、ボップの接着プロモーターをインクに加えることができ、ボップのコロナ表面の表面張力を増やすことができます。 BOPPの表面張力は、42Dynをできるだけ制御できます。そして、多くのプロセスの検証の後、18um以下の厚さのボップは比較的良い効果があります。