真空メタライゼーションは PET フィルムのスパッタリングとどのように比較されますか?

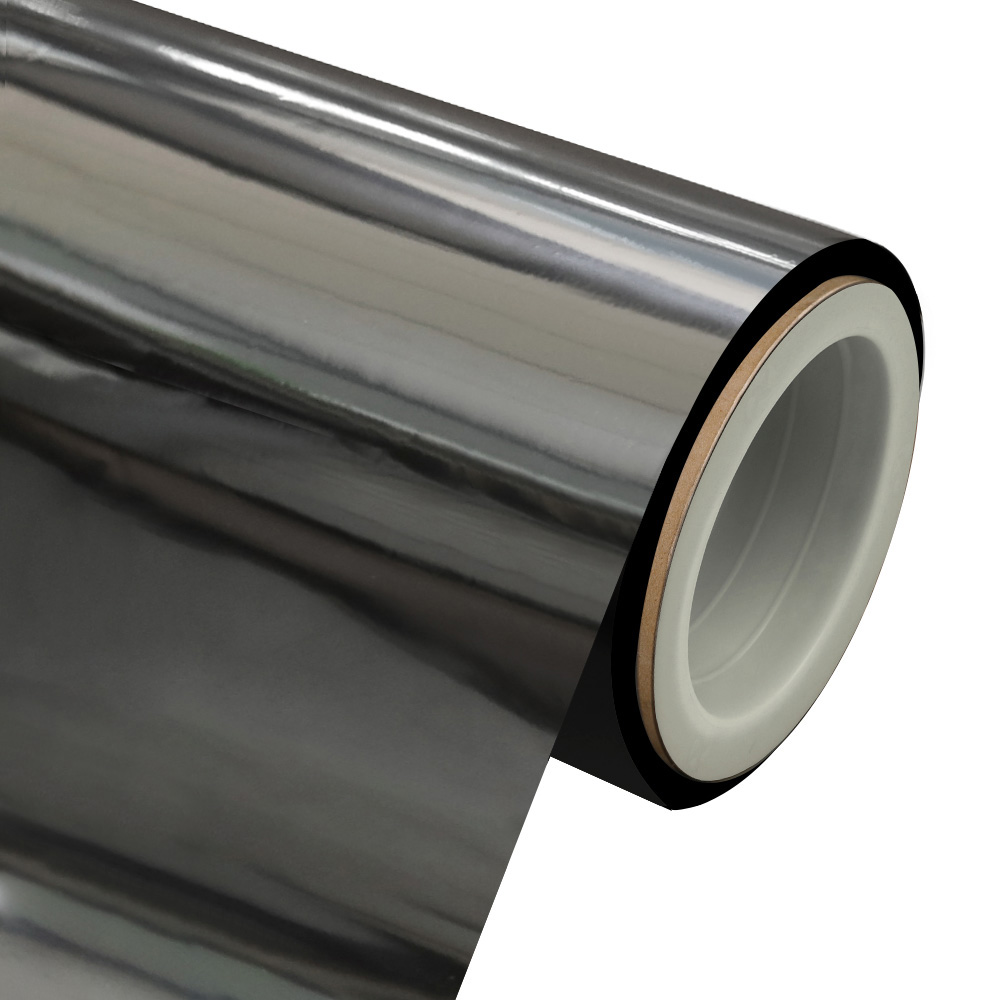

金属化ポリエステルフィルムは、パッケージングからエレクトロニクスに至るまで、さまざまな産業用途において重要なコンポーネントとなっています。 PET フィルム上に薄い金属層を塗布するプロセスは、最終フィルムのバリア特性、反射率、接着力、および特定の工学用途への適合性に影響を与えます。真空メタライゼーションとスパッタリングという 2 つの主要な方法には、異なるメカニズム、利点、および制限があります。

1. メタライゼーション技術の概要

1.1 真空蒸着

物理蒸着 (PVD) とも呼ばれる真空メタライゼーションには、真空チャンバー内での金属の熱蒸着が含まれます。このプロセスでは、凝縮により PET フィルムの表面に薄い金属層を堆積させます。重要な側面は次のとおりです。

- プロセス環境 : 蒸着は高真空条件下で行われるため、汚染が軽減され、均一な金属膜の形成が可能になります。

- 金属源 : 一般的な金属には、反射率とバリア特性によりアルミニウムが含まれますが、用途の要件に応じて他の金属も使用できます。

- 堆積速度の制御 : 蒸発速度は、光学性能とバリア性能にとって重要な一貫した厚さを維持するために慎重に制御されます。

- 基板の取り扱い : 通常、PET フィルムの連続ロールが使用され、工業規模の生産で高いスループットが可能になります。

1.2 スパッタリング

スパッタリングは、高エネルギーのイオンが金属ターゲットに衝突して原子を放出し、その原子が PET フィルム表面に凝縮する技術です。特徴は次のとおりです。

- プラズマ生成 : プラズマ環境は、ターゲットから基板への金属原子の移動を促進します。

- 成膜精度 : スパッタリングにより、膜厚、密度、微細構造を細かく制御できます。

- 密着力とカバー力 : 真空メタライゼーションと比較して、スパッタリングは、特に複雑な表面上で、接着力が向上し、より均一な被覆を備えた膜を生成できます。

- 材料の多様性 : スパッタリングは、より広範囲の金属、合金、さらには化合物層に対応し、カスタマイズされた機能特性を可能にします。

2. フィルム特性の比較分析

真空金属化とスパッタリングのどちらを選択するかは、金属化ポリエステルフィルムのいくつかの重要な特性に影響を与えます。次の表は、主なパフォーマンスの違いをまとめたものです。

| プロパティ | 真空蒸着 | スパッタリング |

|---|---|---|

| 金属の接着 | 中程度。前処理が必要な場合があります | 高い。 PETとのより良い化学結合 |

| バリア性能 | 酸素と湿気に効果的 | 膜が緻密になったため若干改善 |

| 反射率 | アルミニウムとしては高い。一貫した | 高い。蒸着パラメータによって調整可能 |

| 膜の均一性 | 良いですが、蒸発速度に敏感です | 素晴らしい。広い面積にわたって均一 |

| 表面微細構造 | 滑らか、時には円柱状 | 緻密なアモルファスまたはナノ結晶構造 |

| スケーラビリティ | 高い。連続ロールツーロールに適しています | 中程度。層が厚いと堆積速度が遅くなる |

| エネルギー消費量 | スパッタリングよりも低い | プラズマ発生により上昇 |

| 素材の柔軟性 | 主に蒸気圧の高い金属に限定される | 幅広い金属および合金 |

所見:

- 真空メタライゼーションは、適度な接着力とバリア性能が許容できる高スループット生産に効率的です。

- スパッタリングは優れた膜密着性と密度を提供し、高性能電子およびバリア用途に有利です。

3. システムエンジニアリングの考慮事項

生産にメタライゼーション方法を採用するには、スループット、品質、エネルギー使用量、プロセス統合のバランスをとる、システム全体の観点が必要です。

3.1 生産統合

- 真空蒸着ライン : 通常は、予熱、金属化、冷却ステージを備えた連続ロールツーロール システムとして統合されます。包装グレードのフィルムに効果的です。

- スパッタリング装置 : セグメント化された成膜チャンバーまたはマルチターゲット構成が必要な場合があります。プラズマ制御と基板冷却のため、統合はより複雑になります。

3.2 品質管理とモニタリング

- 厚さの監視 : どちらの方法もその場厚さセンサーを使用しますが、スパッタリングではより細かい粒度が可能になります。

- 欠陥検出 :ピンホール、層間剥離、および不均一な被覆は、特にハイバリアフィルムにとって重要な光学的および電気的テストによって監視されます。

3.3 環境要因と安全要因

- 真空メタライゼーションには、真空ポンプと金属の取り扱いに関する注意が必要です。

- スパッタリングでは高電圧プラズマ環境が導入されるため、高度な安全インターロックが必要です。

3.4 材料の利用と廃棄

- 真空蒸着 :金属が蒸発し、チャンバー壁の結露により若干の損失が発生します。

- スパッタリング :スパッタ収量のばらつきによりターゲット利用効率が低下する場合がありますが、成膜膜の均一性は高くなります。

4. アプリケーションのパフォーマンスへの影響

4.1 包装用途

- 真空蒸着 PET フィルムは、食品や消費財の柔軟な包装に十分なバリア特性を提供します。

- 反射率と美的特性は、ラベルや装飾の目的に有利です。

4.2 電子および光学の応用

- スパッタリングされた PET フィルムは、強化されたバリア特性、均一な厚さ、優れた接着性を備えているため、フレキシブルエレクトロニクス、日射制御フィルム、ディスプレイコンポーネントに適しています。

4.3 熱的および機械的安定性

- スパッタリングは、熱安定性が向上したより緻密な膜を生成します。これは、高温または長時間の使用用途において重要です。

- 真空メタライゼーションは、機械的な曲げや高湿度の条件下では接着力が低いため、わずかに劣化する可能性があります。

5. コストと運用上の考慮事項

5.1 設備投資

- 真空メタライゼーション ラインは一般にコストが低く、メンテナンスも簡単です。

- スパッタリング システムには、より高い初期投資、複雑な電源、プラズマ制御システムが必要です。

5.2 運用コスト

- 真空蒸着では、処理されるフィルム 1 平方メートルあたりのエネルギー消費が少なくなります。

- スパッタリングではエネルギーコストが高くつき、コンポーネントがプラズマにさらされるため、より頻繁なメンテナンスが必要になる場合があります。

5.3 歩留まりと信頼性

- プロセス制御が維持されていれば、高スループットの真空メタライゼーションプロセスで良好な歩留まりを達成できます。

- スパッタリングにより、より安定した膜品質が得られ、敏感な用途における下流の拒否反応が減少します。

6. 選択のための意思決定マトリックス

以下の決定要因は、金属化ポリエステルフィルムのプロセス選択の指針となります。

| 因子 | 真空蒸着 | スパッタリング |

|---|---|---|

| スループット | 高 | 中等度 |

| 接着力 | 中等度 | 高 |

| バリア性能 | 中等度 | 高 |

| エネルギー効率 | 高er | 下位 |

| 材料の多様性 | 限定 | 広い |

| 統合の複雑さ | 低い | 高 |

| 運用コスト | 下位 | 高er |

| 膜の均一性 | 良い | 素晴らしい |

このマトリックスにより、エンジニアは特定の用途向けのシステムを設計する際に、コスト、接着力、バリア特性などの要件に優先順位を付けることができます。

概要

金属化ポリエステルフィルムは多用途の素材であり、その性能は金属化プロセスに大きく影響されます。 真空蒸着 高いスループット、シンプルさ、コスト効率を実現し、パッケージングや装飾用途に適しています。 スパッタリング 一方、は、より高い接着力、より緻密なフィルム、および改善されたバリア性能を実現し、電子および光学用途に最適です。システム エンジニアリングの観点から見ると、選択には、生産速度、品質、エネルギー消費、およびアプリケーション固有のパフォーマンスの間のトレードオフが含まれます。

よくある質問

Q1: 真空蒸着はスパッタリングと同等の密着性を実現できますか?

A1: 一般に、スパッタリングは膜構造が緻密で化学結合が向上するため、優れた接着力を提供しますが、真空メタライゼーションでは接着力を高めるために前処理が必要な場合があります。

Q2: スパッタリングは真空蒸着より遅いですか?

A2: はい、スパッタリングは通常、特に厚膜の場合、堆積速度が低く、連続真空メタライゼーション ラインよりもスループットが低くなります。

Q3: どちらの方法がエネルギー効率が良いですか?

A3: 真空メタライゼーションは電力要件が低いため、単位面積あたりのエネルギー消費が少なくなりますが、スパッタリングではプラズマ生成が必要となり、より多くのエネルギーを消費します。

Q4: どちらの方法でもアルミニウム以外の金属を使用できますか?

A4: スパッタリングは、金属、合金、化合物層に対応し、より幅広い材料の多様性を提供します。真空メタライゼーションは通常、蒸気圧の高い金属に限定されます。

Q5: その選択は長期的なフィルムの性能にどのような影響を与えますか?

A5: PET 上にスパッタリングされたフィルムは、一般に熱安定性、バリア特性、機械的ストレスに対する耐性が優れていますが、真空蒸着フィルムは困難な条件下では若干の性能低下を示す可能性があります。

参考文献

- スミス、J.、およびリー、K. (2022)。 柔軟なフィルムのための物理蒸着技術。 材料工学ジャーナル、48(3)、201-215。

- Zhao、L.、他。 (2021年)。 金属化ポリエステルフィルムのバリア特性: 真空蒸着とスパッタリング。 アドバンストポリマーサイエンス、35(7)、412-428。

- チェン、H.、クマール、R. (2020)。 金属化 PET フィルムのプロセス統合と品質管理。 国際コーティング技術ジャーナル、12(5)、77-93。

- ジャクソン、P. (2019)。 スパッタリング and Vacuum Deposition: Engineering Considerations for Flexible Films. マテリアル パフォーマンス ジャーナル、30(11)、55-70。

- パテル、S. (2021)。 ポリエステル基板上の薄い金属層の比較分析。 コーティング技術レビュー、22(8)、120-135.