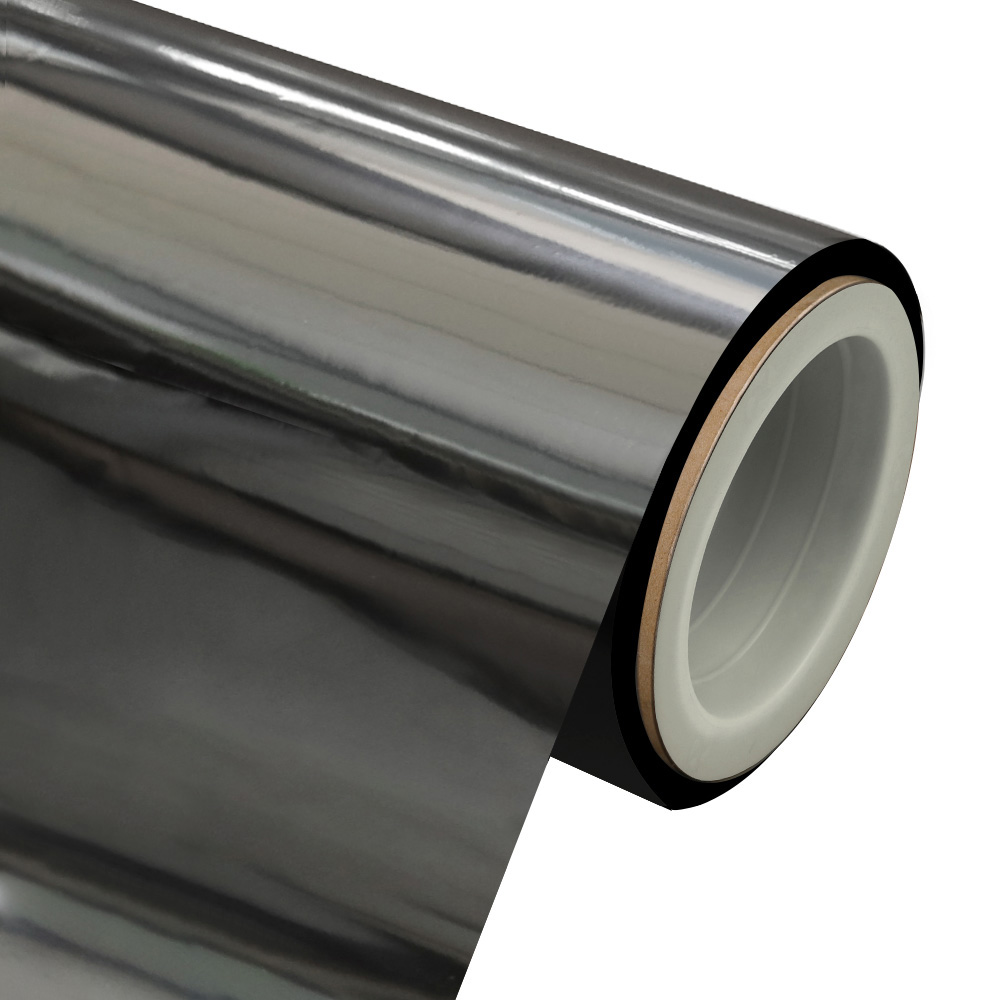

コーティングプロセスは、色コーティングされたメタル化されたペットフィルムにどのようにその特性を与えますか?

のパフォーマンスの形状 カラーコーティングされたメタライズされたペットフィルム 、カラーコーティングのコーティングプロセスは、視覚的な表現と機能的特性を与えるための重要なリンクです。 PET基板に滑らかで密な金属層が形成された後、グラビアプリント、フレキソグラフィー印刷、ローラーコーティングなどの精密コーティング技術、ミクロンレベルの精密インクコントロールを介して、フラットフィルムを芸術的な美しさと実用的な価値の両方の複合素材に変換します。そのプロセスの詳細は、パッケージング、装飾、その他のフィールドにおけるフィルムの最終的なアプリケーション効果を直接決定します。

グラビア印刷は、刻まれたセルをコアとして使用して、インクの正確な移動を実現します。プラト作成段階では、電子彫刻またはレーザーエッチング技術を介して、金属印刷プレートの表面に定期的に配置されたセルが刻まれています。これらのセルはマイクロインクストレージユニットに似ており、その深さ、形状、開口部は、異なるパターンの印刷ニーズに合わせて正確に設計されています。印刷中、セルは完全にインクで満たされ、次に印刷プレートの表面の余分なインクがスクレーパーで削り取られ、セルにインクのみが残ります。印刷プレートが金属化されたペット膜に接触して圧力をかけると、細胞内のインクは、機械的圧力と表面張力の組み合わせ効果の下でフィルム表面に移されます。セルの深さは、転送されるインクの量に直接影響します。より深いセルは、より多くのインクを保持し、高飽和色を呈することができます。一方、セルの形状(正方形、ダイヤモンド、六角形など)は、パターンエッジの明確さを決定します。シャープアングルセルの設計は、より詳細な画像とテキストの複製を実現できます。

フレックスグラフィック印刷は、インクの伝達を完了するために、弾性印刷プレートの変形特性に依存しています。柔軟な樹脂またはゴム材料で作られた印刷プレートには、表面に凸型の画像とテキスト領域があり、凹面の空白の領域があります。印刷するとき、印刷プレートは最初にインクローラーを通過してインクを取得し、次に圧力下でフィルム表面に接触します。凸像とテキスト領域は、インクをフィルムに転送します。このプロセスは、印刷プレートの硬度、印刷圧、インクの粘度の調整された制御のために非常に高い要件を持っています。印刷プレートの硬度は、その変形度を決定します。硬すぎる印刷プレートは、フィルムを完全にフィットするのが難しく、インクの移動が不十分です。柔らかすぎる印刷プレートは、画像の変形が発生しやすいです。印刷圧力を正確に制御する必要があります。圧力が不十分な場合、インクは印刷プレートに残りますが、過度の圧力は画像の端にインクの浸透を引き起こす可能性があります。インクの粘度も重要です。高粘度インクは、転送プロセス中に流動性が低く、インクスポットが発生しやすいです。低粘度インクは、非画像領域に浸透し、パターンの明確さに影響を与える可能性があります。

ローラーコーティングプロセスは、コーティングの厚さの正確な制御に焦点を当て、フィルムに機能的なコーティングを与えます。このプロセスは、計量ローラーとコーティングローラーの協力を通じて定量的なインク転送を達成します。計量ローラーの表面は、特定の粗さを形成してピックアップされたインクの量を制御するために、特別に処理されています(サンドブラストやレーザー彫刻など)。コーティングローラーは、フィルムに直接接触してインクを均等に塗ります。 2つのローラー間のギャップはコーティングの初期厚さを決定し、ローラー表面速度比はフィルム表面に対するインクの拡散効果に影響します。不適切な速度比は、コーティングに縞模様またはフローマークを引き起こします。さらに、インクのレオロジー特性に対するローラー表面温度の影響は無視できません。加熱ローラーは、インクの粘度を減らし、その均一な拡散を促進することができます。しかし、温度が高すぎると、インクが早期に乾燥し、コーティングの品質に影響を与える可能性があります。

3つのコーティングプロセスは、カラーコーティングされたメタル化されたペットフィルムの生産において相互に排他的ではありませんが、製品の要件に基づいて相互に補完する適用されます。グラビア印刷は、高精度のパターンプレゼンテーションを達成し、フレックスグラフィー印刷は効率と品質の両方を考慮し、ローラーコーティングは機能特性を強化します。