ハイバリアメタライズド cpp フィルムで一貫した厚さとメタライゼーションの均一性を確保するにはどうすればよいですか?

ハイバリアメタライズドcppフィルム 現代の包装、特に食品、医薬品、デリケートな製品の用途において不可欠な素材となっています。その人気の理由は、優れたバリア性、軽量性、柔軟性にあります。ただし、達成 均一な厚さと均一なメタライゼーション これはメーカーとバイヤーの両方にとって重大な懸念事項です。フィルムの厚さまたは金属化にばらつきがあると、バリア性能、外観、および機械的特性が損なわれる可能性があります。

ハイバリアメタライズドcppフィルムを理解する

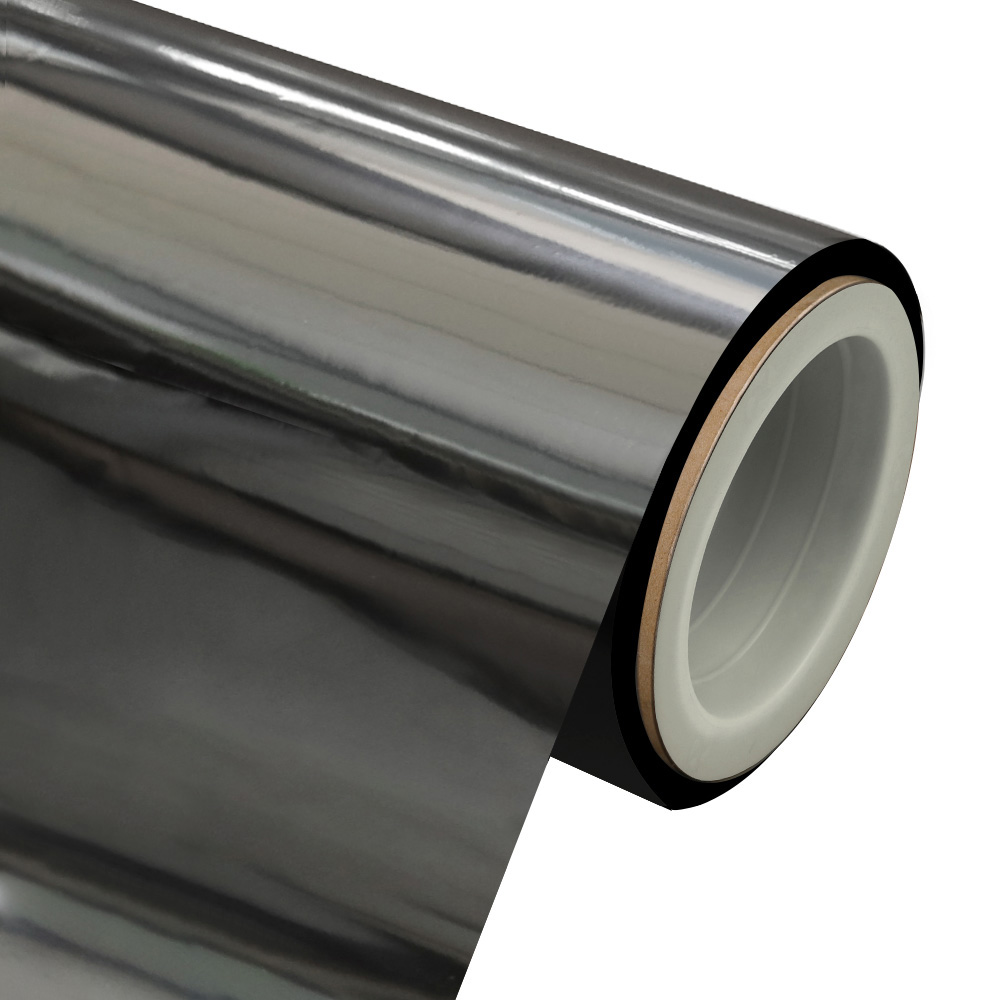

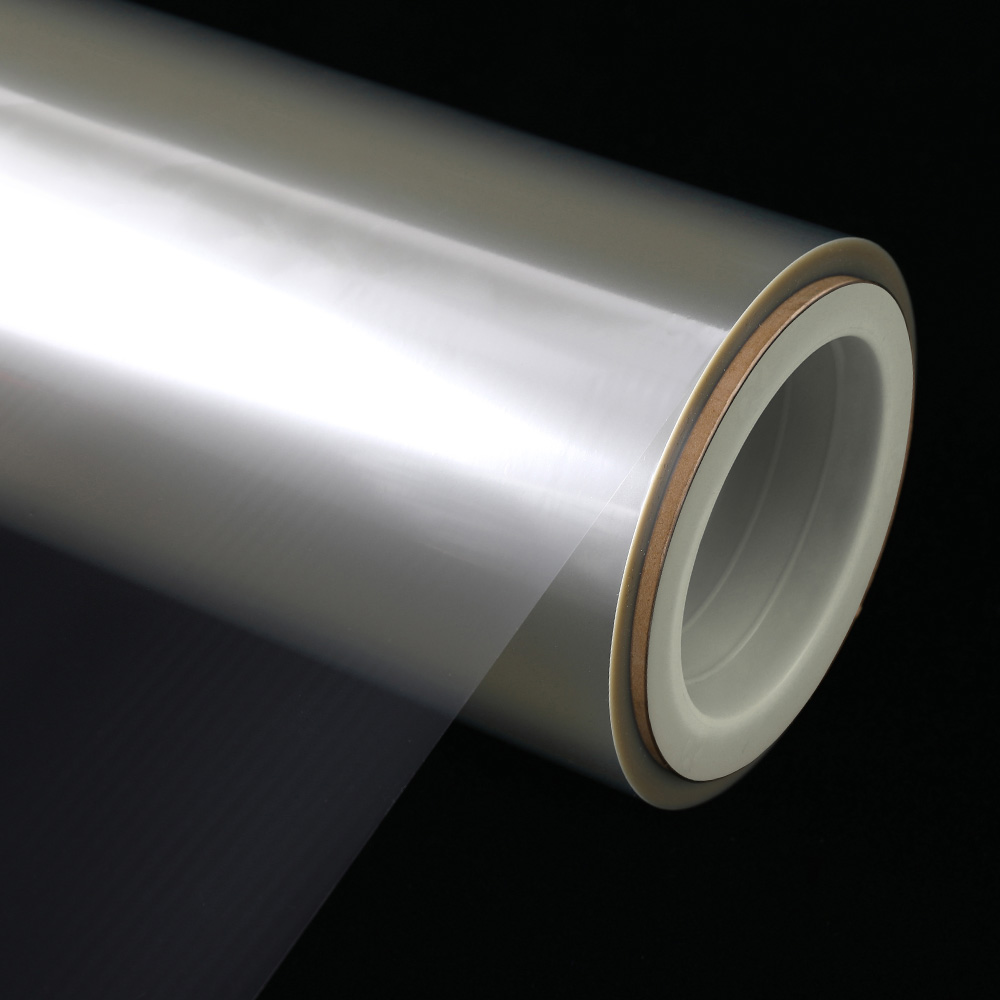

ハイバリアメタライズドcppフィルム は、酸素、湿気、光に対するバリア特性を向上させるために、薄い金属層 (通常はアルミニウム) でコーティングされた二軸延伸ポリプロピレン (CPP) フィルムの一種です。メタライゼーションプロセスにより、CPP の柔軟性とヒートシール性を維持しながら、フィルムの保護機能が強化されます。この組み合わせにより、スナック、コーヒー、医薬品、その他の高価な商品など、長期保存期間を必要とするデリケートな製品の包装に適しています。

制作の観点から見ると、 ハイバリア金属化CPPフィルム CPPの押出、二軸延伸、表面処理、メタライゼーション、そして場合によってはラミネートやコーティングといった複数のステップが含まれます。これらのステップ中に不一致があると、厚さが不均一になったり、金属化が不十分になったり、バリア性能が低下したりする可能性があります。

厚さとメタライゼーションの均一性に影響を与える主な要因

達成にはいくつかの要因が関与します 一貫した厚さとメタライゼーションの均一性 で ハイバリア金属化CPPフィルム :

1. フィルムの押出と延伸

一貫したメタライゼーションの基礎は以下から始まります。 CPPベースフィルム 。押出中の厚さの均一性は非常に重要です。膜厚の変動によりメタライゼーションの被覆が不均一になり、バリア性能に弱点が生じる可能性があります。

二軸配向によりポリマー鎖が縦方向と横方向の両方に整列し、強度と光学的透明性が向上します。ただし、延伸が一貫していなかったり、延伸時の冷却が不均一だったりすると、厚さにばらつきが生じる可能性があります。

2. 表面処理

メタライズ前に、 表面処理 コロナ処理やプラズマ処理などにより、CPP フィルムと金属層の間の密着性が向上します。処理が不十分または不均一であると、メタライゼーションの被覆不良、剥離、または不均一な外観が発生する可能性があります。フィルム全体の表面エネルギーの均一性が高いことは、フィルムを維持するために重要です。 一貫したメタライゼーション .

3. メタライゼーション工程管理

金属化ステップ自体は複数のパラメータの影響を受けます。蒸着速度、真空レベル、金属蒸気分布の均一性などの要因は、最終製品に直接影響します。

- 堆積速度: 速度が速すぎたり遅すぎたりすると、層が不均一になったり、欠陥が発生したりする可能性があります。

- 真空環境: 真空圧の変動は、金属層の密度と密着性に影響を与える可能性があります。

- ローラーの速度と張力: 適切な張力により、フィルムが金属蒸気に均一にさらされるようになり、縞や薄い斑点が減少します。

均一な厚さを確保する方法

1. インライン膜厚モニタリング

先進的な生産ライン ハイバリア金属化CPPフィルム ベータゲージや光学センサーなどのインライン厚さ測定システムを採用しています。これらのツールは膜厚をリアルタイムで監視し、自動的に調整をトリガーして偏差を修正できます。

2. 多段階にわたる品質管理

製造終了時に厚さを測定するだけでは不十分です。押出、配向、金属化の各段階で継続的にモニタリングすることをお勧めします。 測定器の定期校正 信頼性の高い測定値を保証します。

3. プロセスの最適化

押出パラメータ、冷却速度、延伸条件を最適化することで、フィルム厚さの変動を最小限に抑えます。原材料の品質と温度管理の一貫性も重要です。

メタライゼーションの均一性の確保

1. 真空および蒸着パラメータの維持

安定した真空環境と制御された金属蒸発速度が不可欠です。最新のメタライザには、これらの状態を維持するための精密な制御システムが装備されています。 小さな変動でも 反射率に縞や変化が生じる可能性があります。

2. 均一なフィルムハンドリング

金属化中にフィルムを巻き戻し、誘導し、巻き取る方法は、均一性に影響を与える可能性があります。位置ずれ、張力の不均一、または汚れたローラーとの接触により、メタライゼーションの品質が損なわれる可能性があります。

3. 表面の清浄度と処理

前述したように、 均一な表面エネルギー フィルム全体に金属が均一に付着します。ほこり、油、その他の汚染物質により、斑点状の金属化が生じ、バリア性能が低下する可能性があります。

4. メタライズ後の検査

ピンホール、縞、光沢むらなどの欠陥を検出するには、金属化フィルムの目視および機器による検査が必要です。これらの検査には以下が含まれる場合があります 光学センサー、厚さマッピング、バリアテスト 均一性を確認します。

不均一な厚さとメタライゼーションの影響

厚さまたはメタライゼーションの変化は、パフォーマンスと使いやすさに大きな影響を与える可能性があります。

- バリア性能: 薄い部分や金属化が不十分な部分は湿気や酸素の侵入を招き、製品の保存寿命が短くなります。

- 機械的強度: 厚さが不均一であると、破れたり穴が開いたりしやすい弱い部分が生じる可能性があります。

- 外観: 金属化が一貫していない場合、縞や曇りなどの視覚的欠陥が生じ、消費者の認識に影響を与える可能性があります。

- ヒートシール動作: フィルムの厚さにばらつきがあると、シール強度が不安定になり、パッケージの完全性に影響を与える可能性があります。

業界の慣行と標準

購入者の期待に応えるために、メーカーは ハイバリア金属化CPPフィルム 多くの場合、厳格な品質管理慣行に従っています。

- ISO および ASTM 試験規格: バリア特性、引張強度、金属化接着力の定期的なテストにより、製品の一貫性が保証されます。

- バッチトレーサビリティ: 生産パラメータの記録を維持すると、迅速なトラブルシューティングと品質検証が可能になります。

- サプライヤー監査: 多くの場合、購入者はフィルムが基準を満たしていることを確認するために詳細な仕様と認証を要求します。

共通の課題と解決策

| チャレンジ | 解決策 |

|---|---|

| 膜厚ムラ | インライン厚さセンサーを実装し、押し出しおよび配向パラメーターを調整します |

| 金属の密着性が悪い | 一貫したコロナ処理、フィルム表面の清浄化、真空および蒸着パラメータの制御を確保します。 |

| 縞模様または斑点状のメタライゼーション | ローラーの位置合わせと張力を維持し、蒸着速度と真空条件を最適化します。 |

| 最終用途におけるバリアの破損 | 定期的なバリアテストとメタライゼーション後の検査を実施する |

バイヤーとメーカーのための実践的なヒント

- 許容範囲を指定します。 購入者は、フィルムの厚さとメタライゼーションの均一性の許容限界を伝える必要があります。

- テストレポートをリクエストします: OTR、WVTR、メタライゼーションのカバレッジに関する定期的なテストレポートにより、品質を検証できます。

- サンプルロールを評価する: 試運転を実施して、シール動作、バリア性能、外観を評価します。

- プロセスの改善に協力する: サプライヤーとバイヤーが緊密に協力することで、特定の用途に合わせてメタライゼーション技術を最適化できます。

結論

確保する 一貫した厚さとメタライゼーションの均一性 で ハイバリア金属化CPPフィルム これは、原材料、生産パラメータ、品質管理措置に細心の注意を払う必要がある多面的な課題です。に焦点を当てることで、 フィルム押出、表面処理、金属化プロセス、および厳格な検査プロトコル 、メーカーは厳しい購入者の要求を満たす高品質のフィルムを生産できます。一方、バイヤーは、規格を指定し、テストデータを評価し、サプライヤーとのコミュニケーションを維持することで、製品の保存寿命、外観、機械的性能を保護できます。

柔軟で高性能のパッケージングに対する需要が高まる中、これらの重要な要素を理解し、制御することが、製品の製造と最終用途の両方で成功するために不可欠です。 ハイバリア金属化CPPフィルム .